İlaç endüstrisinde vanaların sızdırmazlık performansı, ilaç kalitesini ve üretim güvenliğini sağlayan temel unsurlardan biridir. Bunlar arasında diyafram valfleri, benzersiz yapısal tasarımları nedeniyle, özellikle yüksek saflıkta ortamların taşınmasında, aseptik proses akışlarında ve aşındırıcı kimyasalların kontrolünde yaygın olarak kullanılmaktadır. Peki farmasötik diyafram valfinin sızdırmazlık performansı nasıl sağlanır? Bu makale konuyu yapısal prensipler, malzeme seçimi, sızdırmazlık mekanizmaları ve endüstriyel uygulamalar perspektifinden analiz etmektedir.

1. Çekirdek Yapı Diyafram Vanası : Diyaframın Bariyer Fonksiyonu

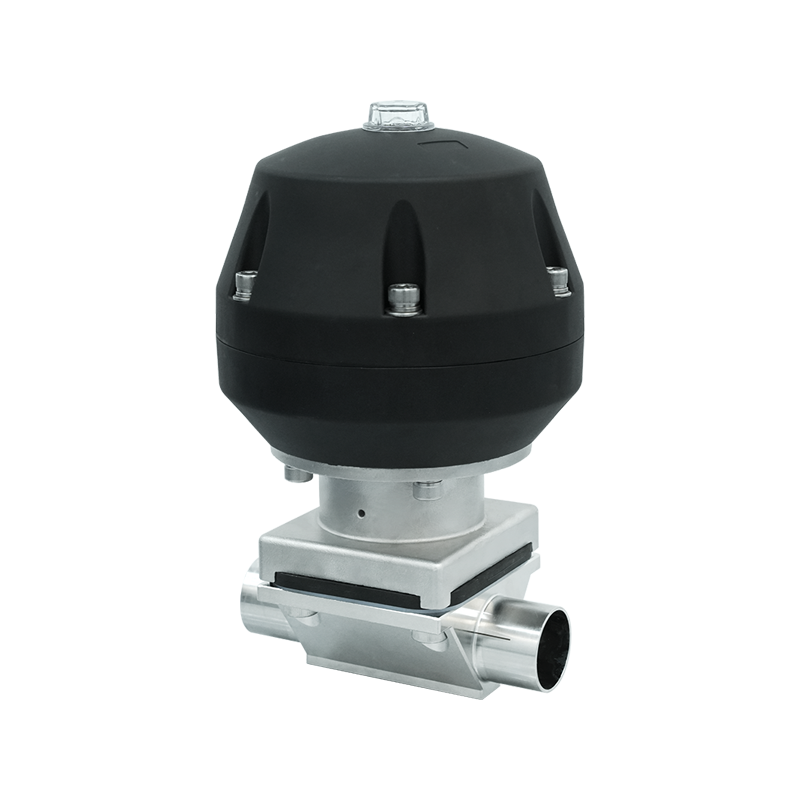

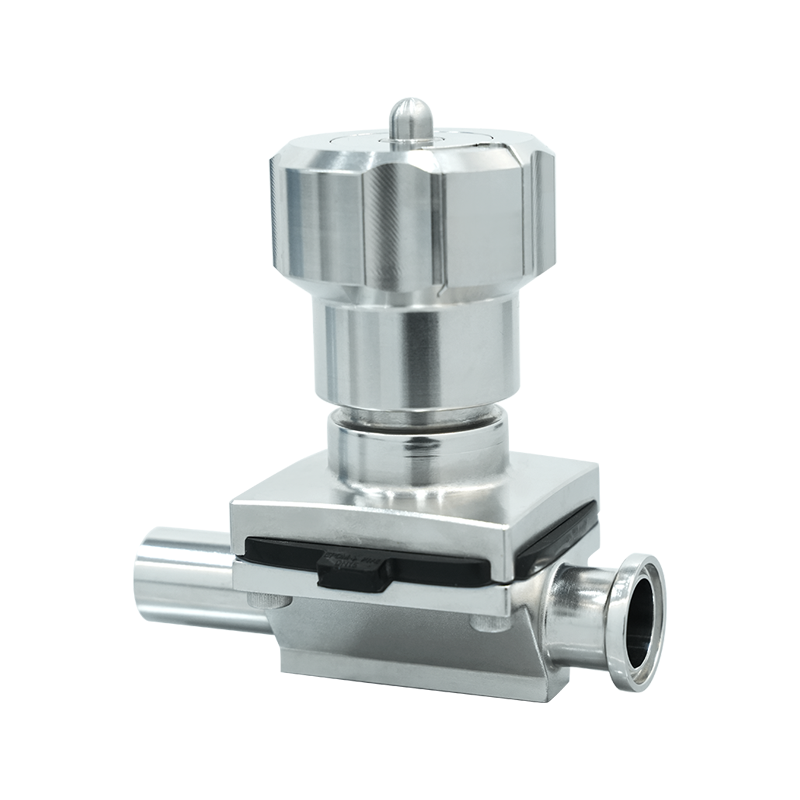

Bir diyafram valfinin sızdırmazlık performansının anahtarı, tipik olarak kauçuk, politetrafloroetilen (PTFE) veya floroelastomerler gibi elastik malzemelerden yapılan kritik bir bileşen olan diyaframında yatmaktadır. Valf gövdesinin içine yerleştirilen diyafram, valfi açmak veya kapatmak için valf gövdesi aracılığıyla yukarı ve aşağı hareket eder.

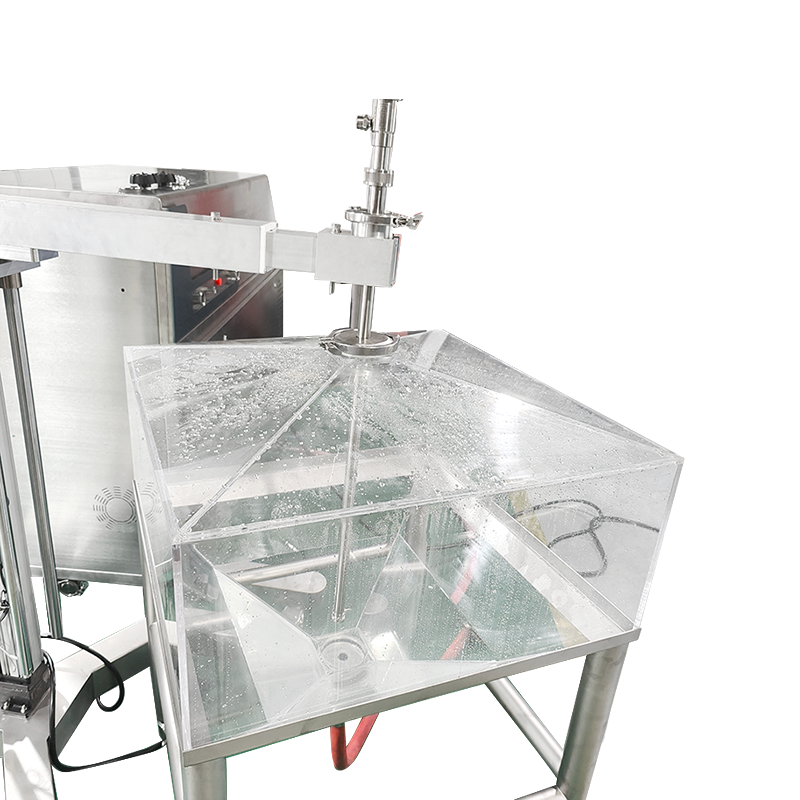

Çalışma Prensibi: Valf gövdesi aşağı doğru hareket ettiğinde diyafram, valf yuvasına sıkıca bastırılır ve ortamı valf gövdesinden ve aktüatörden tamamen izole eden fiziksel bir bariyer oluşturur. Valf gövdesi kaldırıldığında diyafram valf yuvasından ayrılarak ortamın valf gövdesi boyunca akmasına izin verir.

Sızdırmazlık Avantajı: Diyaframın elastik deformasyonu, valf yuvası yüzeyine uyum sağlamasını sağlar. Valf yuvasında küçük bir düzgünsüzlük olsa bile diyafram, deformasyon yoluyla boşlukları doldurarak etkili sızdırmazlık sağlayabilir.

2. Malzeme Seçimi: Korozyon Direnci ve Kimyasal Stabilitenin İkili Koruması

İlaç endüstrisi, malzeme temizliği, korozyon direnci ve kimyasal inertlik konusunda katı gereksinimler uygulamaktadır. Diyaframlı vanaların sızdırmazlık performansı malzeme seçiminden doğrudan etkilenir.

Diyafram Malzemeleri:

Kauçuk türleri (örn. NBR, EPDM): Aşındırıcı olmayan ortamlar için uygundur, iyi esneklik ve sızdırmazlık performansı sunar.

Floroelastomerler (FKM): Yüksek sıcaklıklara, güçlü asitlere ve alkalilere karşı dayanıklı olmaları, onları CIP (yerinde temizlik) ve SIP (yerinde sterilizasyon) ortamları için uygun kılar.

PTFE: Kimyasal olarak son derece inerttir ve neredeyse tüm ortamlarla uyumludur, yüksek saflıkta farmasötik ürünler ve agresif kimyasallar için idealdir.

Valf Gövde Malzemeleri:

Paslanmaz çelik (316L gibi), korozyon direnci, temizleme kolaylığı ve GMP (İyi Üretim Uygulamaları) standartlarını karşılayan yüzey kalitesi nedeniyle farmasötik diyafram valf gövdelerinde yaygın olarak kullanılır.

Belirli özel uygulamalar için valf gövdeleri, kimyasal uyumluluğu artırmak amacıyla PTFE'den veya PFA veya PVDF gibi ultra saf plastiklerden yapılabilir.

3. Sızdırmazlık Mekanizması: Sıfır Sızıntı için Çok Katmanlı Tasarım

Farmasötik diyaframlı valflerin sızdırmazlık performansı, tek bir faktör yerine entegre çok seviyeli tasarım yoluyla elde edilir.

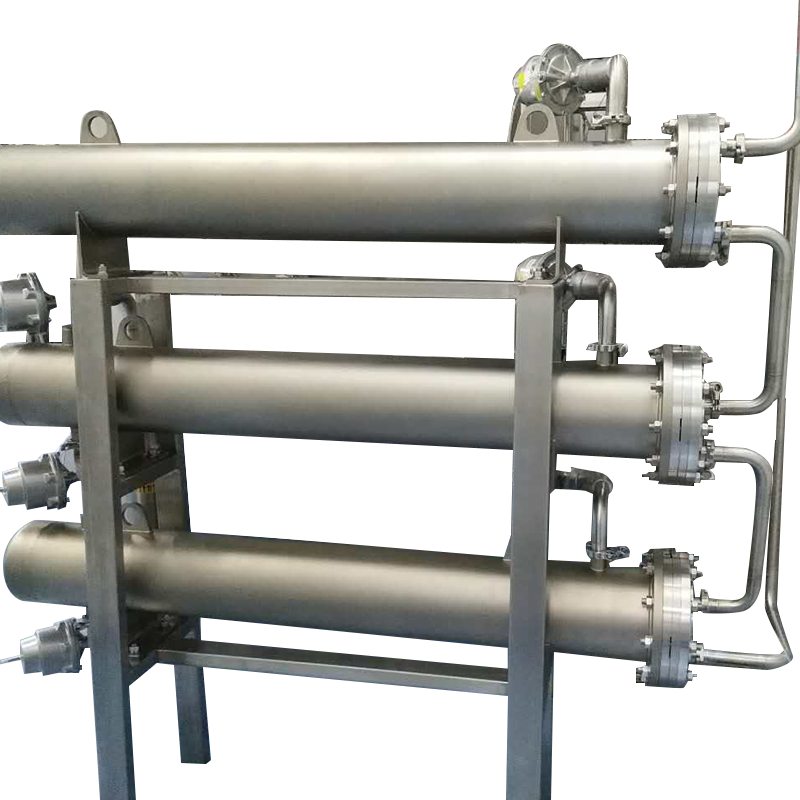

Diyafram ve Valf Yatağı Arasındaki Birincil Conta:

Diyaframın esnekliği, ilk sızdırmazlık katmanını oluşturarak valf yuvasına sıkı bir şekilde uyum sağlamasına olanak tanır. Sızıntı riskini azaltmak için valf yuvası tipik olarak çok düşük bir yüzey pürüzlülüğüyle (örn. Ra ≤ 0,8μm) hassas bir şekilde işlenir.

Diyafram ve Valf Gövdesi Arasındaki İkincil Conta:

Mekanik sıkıştırma veya kaynak yoluyla diyafram ile valf gövdesi arasında ikincil bir conta oluşturularak diyafram kenarlarından ortam sızıntısı önlenir.

Ölü Alansız Tasarım:

Geleneksel diyaframlı valfler, diyaframın aktüatöre bağlandığı yerde küçük boşluklara sahip olabilir ve bu boşluklar potansiyel olarak ortamı tutar ("ölü boşluk" olarak bilinir). Modern farmasötik diyaframlı valfler, aseptik üretim standartlarını karşılamak için entegre valf gövdeleri ve doğrudan diyaframdan gövdeye bağlantılar gibi tasarım optimizasyonları yoluyla ölü alanı en aza indirir veya ortadan kaldırır.

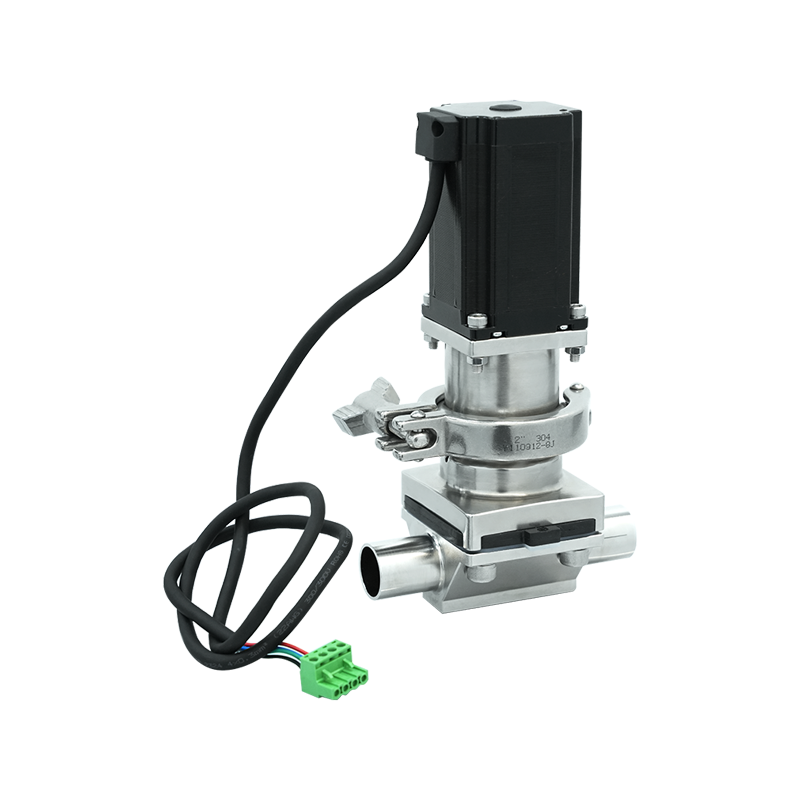

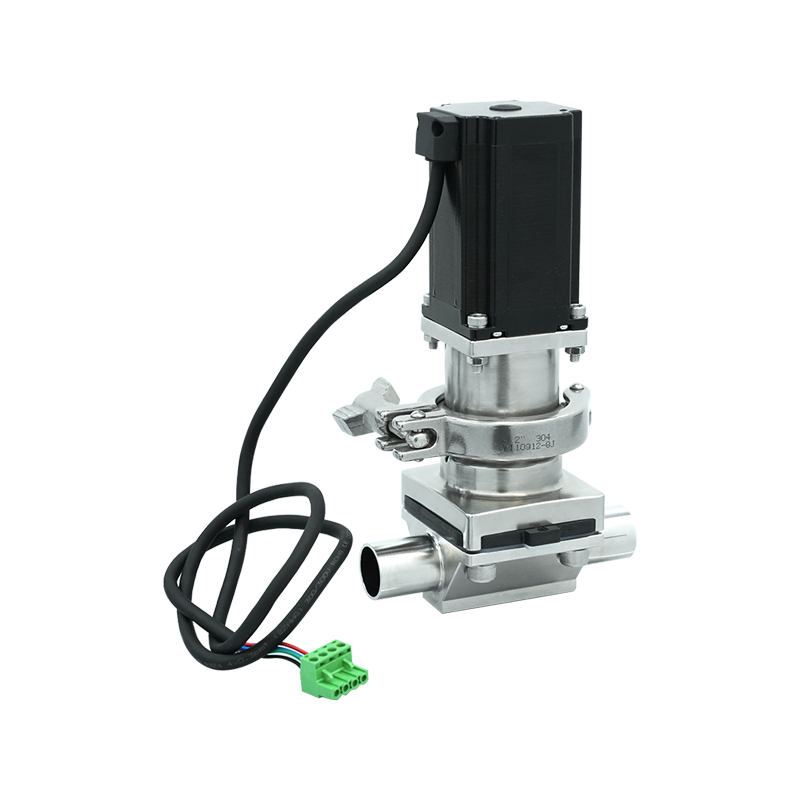

Aktüatör Destekli Sızdırmazlık:

Pnömatik veya elektrikli aktüatörler, valf gövdesinin hareketini hassas bir şekilde kontrol ederek açma ve kapama sırasında diyaframın sabit konumlandırılmasını sağlar. Bu, aşırı sıkıştırma veya gevşemeden kaynaklanan sızdırmazlık hatalarını önler.

4. Endüstriyel Uygulamalarda Sızdırmazlık Zorlukları ve Çözümleri

Farmasötik prosesler, diyafram valflerinin sızdırmazlık performansı konusunda ciddi talepler doğurur. Gerçek uygulamalarda aşağıdaki zorlukların ele alınması gerekir:

Yüksek Sıcaklık ve Yüksek Basınçlı Ortamlarda Sızdırmazlık Kararlılığı:

SIP prosesleri sırasında vanalar 121°C'nin üzerindeki sıcaklıklarda ve yüksek basınçta buhara maruz kalır. Diyafram malzemeleri yüksek sıcaklıklara dayanmalı ve termal stres nedeniyle sızdırmazlık arızasını önlemek için vana gövdesi ile diyaframın termal genleşme katsayıları uyumlu olmalıdır.

Agresif Ortamlara Uzun Süreli Direnç:

Bazı farmasötik işlemler güçlü asitleri, bazları veya organik çözücüleri içerir. PTFE veya floroelastomerler gibi korozyona dayanıklı diyafram malzemelerinin yanı sıra optimize edilmiş yüzey işlemlerinin (örn. elektro-parlatma) seçilmesi kimyasal erozyonu azaltabilir.

Sık Çalıştırma Koşullarında Sızdırmazlık Ömrü:

Farmasötik üretimde valfın sık sık çalıştırılması diyaframın yorulmasına neden olabilir. Diyaframın kalınlığını, sertliğini ve yapısal tasarımı (güçlendirilmiş kaburgalar gibi) optimize etmek servis ömrünü uzatabilir.

5. Geleceğin Trendleri: Sızdırmazlık Performansını Artıran Akıllı Teknoloji ve Malzeme Yenilikleri

İlaç endüstrisi daha yüksek verimlilik ve temizlik talep ettiğinden diyafram valflerinin sızdırmazlık performansı gelişmeye devam ediyor.

Akıllı İzleme Teknolojileri:

Basınç sensörlerinin veya sızıntı tespit cihazlarının entegre edilmesi, vana sızdırmazlık durumunun gerçek zamanlı izlenmesine olanak tanıyarak olası arızalara ilişkin erken uyarılar sağlar.

Yeni Sızdırmazlık Malzemeleri:

Yüksek elastikiyet, ısı direnci ve kimyasal stabiliteyi birleştiren gelişmiş kompozit malzemelerin geliştirilmesi, diyafram sızdırmazlık performansını ve dayanıklılığını daha da artırır.

Modüler Tasarım:

Modüler yapı, hızlı diyafram değişimine olanak tanıyarak arıza süresini azaltırken değiştirme sonrasında tutarlı sızdırmazlık performansını korur.